Чем больше дом, тем длиннее в нем элементы стропильной системы и балки перекрытий. Металлическая балка может быть очень длинной, до 30 метров. Однако в индивидуальном строительстве металл традиционно уступает в популярности более доступной древесине. Именно из этого материала сделано большинство перекрытий и стропильных систем крыш частных домов. Светлана Сергеева, руководитель направления в категории «Стройка», и Сергей Юсин, специалист по качеству «Леруа Мерлен» рассказывают, почему для стропил и балок необходимо покупать самую лучшую древесину.

Чем ограничена длина деревянных балок и стропил

Для древесины длина 30 метров недостижима даже теоретически: стандартные пиломатериалы на рынке не длиннее 6,5 метров по ГОСТ 24454-80. Поэтому максимальный пролет, который можно перекрыть цельной балкой из древесины хвойных и лиственных пород, не может быть больше этой величины.

Любая несущая конструкция, балки или стропила, при эксплуатации испытывает определенные нагрузки и воздействия. Силы, воздействующие на элемент, увеличиваются с ростом длины конструкции или пролета. Для безопасного использования и эксплуатации несущих элементов и сооружения в целом необходимо применять самую качественную и прочную древесину.

Какую древесину профессионалы считают качественной

Качество в изготовлении элементов из древесины закладывается на самом раннем этапе производства — в условиях произрастания деревьев. Строители предпочитают использовать для стропил лес, выращенный в северных регионах. Лес из этих областей — строители его называют «северным» — меньше подвержен поражению насекомыми, грибами и бактериями. Кроме того, лес на севере растет дольше, чем в средней полосе, поэтому изделия из него обладают более высокой плотностью и, соответственно, лучшими механическими свойствами.

Еще один важный критерий качества пиломатериалов — влажность. В стволе только что спиленной ели влажность может достигать 90%, в стволе сосны — 80%, в толще лиственницы — до 85%. Уровень влажности в готовых к использованию пиломатериалах должен быть значительно ниже.

Согласно ГОСТ Р 56705-2015 «Конструкции деревянные для строительства. Термины и определения», в строительстве оперируют двумя видами влажности: транспортная и эксплуатационная влажность. Нормальное значение транспортной влажности составляет от 18 до 22%. При такой влажности во время транспортировки древесину не поражают грибы, плесень и другие разновидности микрофлоры. Согласно СП 64.13330.2017 «Деревянные конструкции. Актуализированная редакция СНиП II-25-80», максимальная эксплуатационная влажность для древесины, не контактирующей с грунтом и не находящейся в воде, должна составлять не более 20%.

Соответствие этим показателям критически важно: заготовки для балок и стропил из древесины с влажностью свыше 22% могут деформироваться, растрескаться и стать непригодными для эксплуатации уже в процессе транспортировки. Вероятность такого сценария при использовании не соответствующего строительным нормам материала очень велика. В то же время высушенный до нормативных значений материал хорошо сохраняет физические свойства и геометрические показатели.

Еще один недостаток влажной древесины, хорошо известный профессионалам, — изменение цвета. Некачественно высушенная древесина синеет и чернеет еще в процессе хранения. Изменение цвета вызвано размножением определенных видов бактерий и грибов и считается браком. К сожалению, иногда процесс становится заметен, когда из материала уже возвели конструкцию. Высушенный до 18–22% материал устойчив к атакам микроорганизмов и при выполнении правил хранения не меняет цвет.

Способы сушки древесины

В деревообрабатывающей промышленности применяют не менее 8 разных способов сушки древесины: атмосферный, камерный, контактный и другие. Среди них можно условно выделить два основных способа — атмосферную сушку и сушку в камере.

При атмосферной сушке влагу удаляют из материала двумя способами. Первый способ — вымораживание. По этой технологии лес заготавливают зимой и дают ему отлежаться при отрицательной температуре. Древесина промерзает, и естественное расширение воды, переходящей в состояние льда, выдавливает излишки влаги из пор. Именно поэтому многие профессионалы говорят о том, что «зимняя» древесина — лучший выбор для строительства.

Однако и заготовленная летом древесина так или иначе высыхает, по крайней мере, до тех пор, пока содержание влаги в материале не сравняется с влажностью окружающей среды. Однако, когда древесина сушится на воздухе, материал высыхает неравномерно. Как именно будет происходить процесс, зависит от циркуляции воздуха в штабеле досок. Одинаковый уровень влажности в толще всех досок получить очень сложно, поскольку воздух поступает к каждой доске в штабеле индивидуально.

При сушке вымораживанием и атмосферной сушке даже в одной партии могут оказаться материалы с разным уровнем влажности, поэтому закупщики тщательно отбирают пиломатериалы и нередко отбраковывают значительную часть, а иногда и всю партию. Это сложная работа, однако и риски слишком велики: если не контролировать влажность, древесина может деформироваться после монтажа, и это приведет к большим потерям.

Нестабильность результатов заставила производителей искать решения, позволяющие повысить равномерность сушки. Одним из самых эффективных стала сушка в камере.

Сушка древесины в камере

За годы развития деревообработки разработано несколько технологий камерной сушки, но наибольшее распространение получила сушка в конвективных камерах. Технология дает стабильность с относительно небольшими затратами на оборудование и энергию. Это немаловажно, так как рынок заинтересован в материалах с конкурентоспособной стоимостью.По технологии конвективной сушки древесину на длительное время помещают в вентилируемую камеру и обдувают потоком нагретого воздуха.

Время сушки отличается для разных пород древесины. Наиболее ходовые материалы — доску и брус из сосны и ели — сушат недолго, от 1 до 2 недель. Для сравнения, при атмосферной сушке тот же материал достигает необходимых показателей влажности за 5–10 недель.

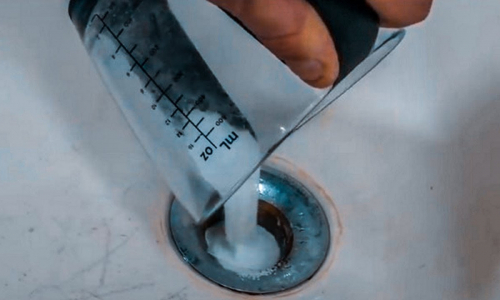

В конвективной камере влага удаляется из древесины за счет непрерывного обдува и нагрева, который может достигать 200 градусов. Для достижения стабильных результатов доски укладывают особым образом, оставляя между ними вентиляционные просветы. Выпаренная влага удаляется из камеры через клапаны.

После сушки древесину подвергают дополнительной обработке, повышающей эксплуатационные свойства. В зависимости от технологии, ее пропитывают различными составами для повышения огнестойкости, влагостойкости и против поражения микроорганизмами. После сушки в камере материал приобретает влажность в пределах от 8 до 18%.

Комментарии